- Unsere Lösungen

- Maschinen

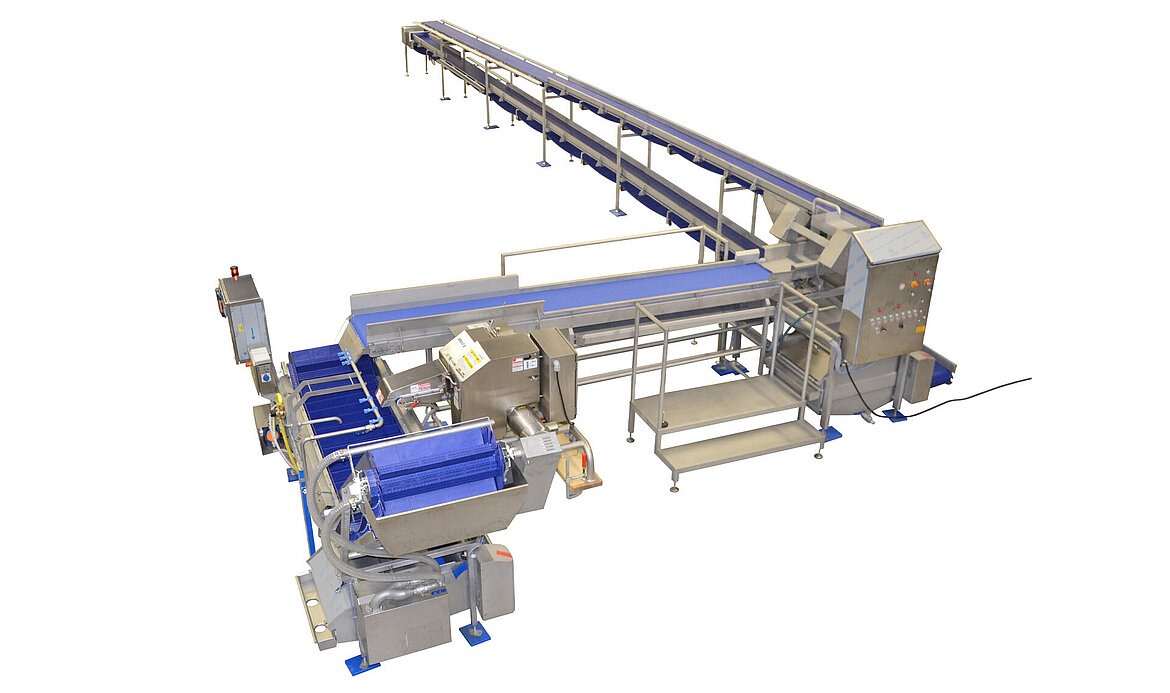

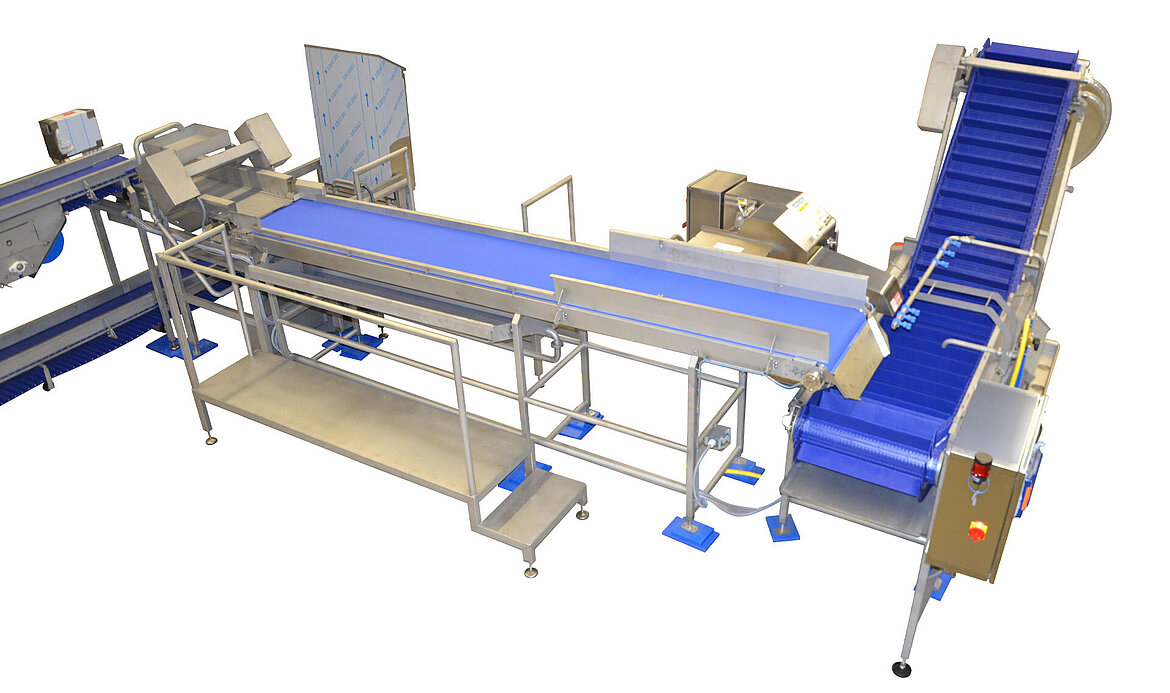

- Verarbeitungslinien

- Maßgeschneiderte Lösungen

- SMART Solutions

- Unternehmen

- Über KRONEN

-

Karriere

- Karriere

- KRONEN als Arbeitgeber

- Was wir bieten

-

Stellenangebote

- Stellenangebote

- Elektroniker für Betriebstechnik (m/w/d)

- Servicemonteur/Servicetechniker im Kundendienst (m/w/d)

- Mitarbeiter Glasperlenstrahlen (Sandstrahlen) und Unterstützung in der Produktion (m/w/d)

- Zerspanungsmechaniker (m/w/d) für unser Werk in Achern

- Konstruktionsmechaniker (m/w/d)

- WIG-Schweißer (m/w/d) im Blechbau

- Ausbildung & BA Studium

- Engagement

-

Referenzen

- Referenzen

- Daily Food Co., Saudi Arabien

- Voie Verte, Frankreich

- Sodexo Verarbeitungszentrum, Spanien

- Salatverarbeitungslinie, Mexiko

- Foodlink, USA

- Kimchi Herstellung, Deutschland

- Zalat-o-mat GmbH, Deutschland

- Wolf Wurstspezialitäten GmbH, Deutschland

- COTO C.I.C.S.A., Argentinien

- Bortar Group, Türkei

- Verdeagua, Uruguay

- Postuma AGF, Niederlande

- Grönsakshallen, Schweden

- LENTA, Russland

- Adam Theis GmbH, Deutschland

- Kanes Food, England

- Kreuzfahrtschiffe, Fluggast-Catering und Großküchen

- Forschung

- Hygiene & Qualität

- Standorte

Seitennaviagtion schließen